Moderne Fertigungstechnik

Höhere Geschwindigkeiten und weniger Gewicht machen Schleifmaschinen energieeffizienter

Moderne Fertigungstechnik

Höhere Geschwindigkeiten und weniger Gewicht machen Schleifmaschinen energieeffizienter

Das Wichtigste in Kürze:

- Durch den Einsatz der entwickelten Leichtbautechnologien für die Antriebsspindel und den Schleifscheibenaufnahmeflansch konnte eine um 30 Prozent geringere Anfahrenergie sowie zusätzlich eine um 7 Prozent geringere Schleifprozessenergie nachgewiesen werden

- Die Bearbeitungszeit ist für einen ausgewählten Schleifprozess um 75 Prozent verkürzt worden

- Der Energieeinsatz konnte pro Bauteil von 0,42 auf 0,17 Kilowattstunden reduziert werden, was einer Energieeinsparung von circa 60 Prozent entspricht

- Mit der gewichtsreduzierten Schleifmaschine steigt die Energieeffizienz und verringert sich die Belastung auf die Schleifscheibe sowie auf das Werkstück

- Die Bauteilqualität und die Schleifkräfte bleiben trotz veränderter Schleifparameter bei deutlich geringerem Energiebedarf konstant

- Übertragen auf 80 Prozent der deutschlandweit eingesetzten Schleifmaschinen könnten damit jährlich rund 688 Gigawattstunden eingesparte Energie zusammenkommen

Der Energiebedarf im Schleifprozess hängt von der Umfangsgeschwindigkeit ab. Wird diese erhöht, sinkt der Energieeinsatz pro produziertem Pro-dukt. So einfach ist das jedoch nicht: Maschinenteile wie die Schleifscheibe, die Spannaufnahme und die Spindel sind für eine höhere Geschwindigkeit zu schwer.

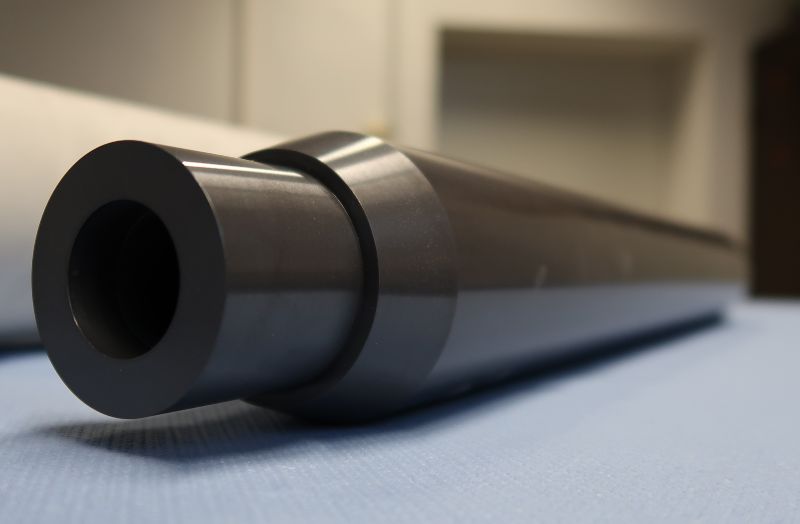

Im Forschungsprojekt LiWeKo haben Wissenschaftlerinnen und Wissenschaftler stahlbasierte Werkstoffe einer Flachschleifmaschine weitestgehend durch moderne Leichtbauwerkstoffe ersetzt. Die Spindel der Pilotanlage ist beispielsweise hauptsächlich mit kohlenstofffaserverstärktem Kunststoff (CFK) und einem Leichtbau-Aufnahmeflansch aus Aluminium ausgerüstet.

Was passiert im Schleifprozess?

Beim Schleifprozess bewegt sich eine rotierende Schleifscheibe über die Oberfläche eines Werkstücks. Dabei dringen die scharfen Kanten einzelner Schleifkörner in die Oberfläche ein: Material wird abgetragen. Die Effizienz des Schleifprozesses hängt davon ab, wie viel Material pro Zeit abgetragen werden kann.

Daher ist es das Ziel, die Prozesszeit pro Werkstück zu verkürzen. Dazu muss die Umfangsgeschwindigkeit der Schleifscheibe beziehungsweise deren Drehzahl erhöht werden.

Kohlenstofffaser statt Stahl: Schleifscheibe kann schneller rotieren

„Mit dem entwickelten Technologiedemonstrator haben wir etwa 10,2 Kilogramm bei der Stahlspindel eingespart. Diese wiegt aktuell etwa 14,8 Kilogramm und die CFK-Spindel mit Stahl-Adapter nur noch 4,6 Kilogramm. Das heißt, wir brauchen jetzt weniger Energie, um diese Maschine anzutreiben“, erklärt Joachim Kozlowski, Geschäftsführer von KPF-Verschleißschutz, der im Projekt LiWeko beratend mitgewirkt hat.

Alle Optimierungen im Forschungsprojekt LiWeKo stehen im Vergleich zum Flachschleifprozess von Probe Cards aus Siliziumnitrid, die zum Prüfen von Siliziumcarbid-Wafern eingesetzt werden. Die Prozesszeit für die Bearbeitung eines Werkstücks beträgt zum gegenwärtigen Stand der Technik 40 Minuten mit einem Energiebedarf von etwa 0,42 Kilowattstunden.

„Wir haben bei LiWeKo nur zwei Parameter verändert: die Zustellung und die Schnittgeschwindigkeit“, sagt Joachim Kozlowski. „Unsere ersten Berechnungen haben eine Energieeinsparung von rund 30 Prozent ergeben. Dann haben wir im Versuch die Zustellung bis zur Leistungsgrenze von Kühlmittel und Schleifscheibe erhöht. Diese Veränderung erbrachte dann eine Energieeinsparung von bis zu 60 Prozent“.

Die Leichtbau-Schleifmaschine reduziert die Masse, die im Schleifprozess rotiert. Damit konnten die Forschenden die Umfangsgeschwindigkeit von 23 auf 50 Meter pro Sekunde erhöhen, bei gleichzeitiger Anpassung der Schleifparameter: Das in LiWeKo entwickelte Rotationssystem trägt in gleicher Zeit mehr Material ab, erwärmt sich dabei weniger und die Produktionszeit eines einzelnen Bauteils verkürzt sich.

Im Schleifprozess: Was bedeutet Zustellung bis zur Leistungsgrenze?

Unter Zustellung wird im Schleifprozess der Weg verstanden, den die Schleifscheibe senkrecht zu der zu erzeugenden Oberfläche pro Bearbeitungsschritt während einer bestimmten Zeiteinheit zurücklegt. Je höher die Zustellung ist, desto mehr Material wird abgetragen. Die Leistungsgrenze einer Schleifscheibe ist beispielsweise dann erreicht, wenn die Geschwindigkeit zu hoch ist und die Schleifscheibe reißt.

Die Leistungsgrenze des Kühlmittels ist dann erreicht, wenn die geforderte Temperatur am Werkstück nicht mehr eingehalten werden kann. Es entsteht zu viel Wärme, die nicht mehr schnell genug durch das Kühlmittel abgeführt werden kann. In LiWeKo hat das Wissenschaftsteam die Leistungsgrenze bis aufs Maximum ausgereizt, sodass die ursprünglich berechnete Energieeinsparung in der Praxis verdoppelt wurde.

Warum kann die Geschwindigkeit nicht einfach erhöht werden?

Bei aktuellen Schleifmaschinen wiegt die rotierende Masse oftmals bis zu 40 Kilogramm. Bei einer erhöhten Umfangsgeschwindigkeit erzeugt das unerwünschte Vibrationen und Schwingungen, die die Qualität des zu produzierenden Bauteils negativ beeinflussen . So können beispielsweise Maße nicht exakt eingehalten werden. Daher gilt es, die rotierende Masse zu reduzieren und Vibrationen zu minimieren.

Wird die Schleifscheibe auf eine höhere Geschwindigkeit beschleunigt, muss zudem signifikant mehr Energie eingesetzt werden. Diese wird durch Elektromotoren aufgebracht, die bei gleicher Werkzeugmasse leistungsmäßig schnell an ihre Grenzen kommen. Stand der Technik ist, in solch einem Fall leistungsstärkere Motoren einzusetzen. Diese benötigen mehr Energie und Ressourcen, was diametral zum globalen Ziel steht, Energie einzusparen. Die Grenze kann zu einem geringeren Leistungsbedarf hin verschoben werden, indem die Werkzeugmasse reduziert wird.

Fazit: leichter, schneller und um 60 Prozent energieeffizienter

In Zahlen bedeutet das für den Flachschleifprozess von Probe Cards für die Wafer-Fertigung: Durch den Einsatz der entwickelten Leichtbautechnologien für die Antriebsspindel und den Schleifscheibenaufnahmeflansch konnte eine um 30 Prozent geringere Anfahrenergie sowie zusätzlich eine um 7 Prozent geringere Schleifprozessenergie für den gewählten Pilotprozess nachgewiesen werden.

Gleichzeitig ist der Schleifprozess von 40 auf 10 Minuten verkürzt worden. Der Energieeinsatz pro Bauteil reduzierte sich damit von 0,42 auf 0,17 Kilowattstunden, was einer Energieeinsparung von circa 60 Prozent entspricht. Die Wissenschaftlerinnen und Wissenschaftler haben die Leichtbau-Werkstoffe jedoch nicht unmittelbar gegen die konventionellen metallischen Materialien ausgetauscht.

Das Forschungsteam von QSIL Ingenieurkeramik, Connova Deutschland, Lightway sowie vom Institut für Leichtbau und Kunststofftechnik der Technischen Universität Dresden hat mediale, tribologische sowie strukturelle Anforderungen ermittelt und im neuen Werkzeugdesign berücksichtigt.

Die Zusammenhänge in LiWeKo sind sehr komplex: Einerseits galt es, die verschiedenen Eigenschaften möglicher Leichtbauwerkstoffe zu beachten. Andererseits mussten die Forschenden auch geeignete Methoden finden, um die unterschiedlichen Werkstoffe miteinander zu kombinieren. Hier hat insbesondere die additive Fertigung ihr großes Potenzial gezeigt.

Wie lassen sich Wärmeverluste im Schleifprozess reduzieren?

Wenn die Schleifkörner in die Oberfläche des Werkstücks eindringen, verformt sich dessen Material und es bilden sich Späne. Dadurch entsteht Wärme. Wird der Span drehzahlbedingt langsam abgehoben, sind Schleifkorn und Werkstück lange in Kontakt. Eine größere Wärmemenge geht sowohl in die Schleifscheibe als auch in das Werkstück über. Der Prozess wird ineffizient. Bei höheren Drehzahlen ist die Kontaktzeit viel geringer. Die entstandene Wärme verbleibt überwiegend in der Kontaktzone. Dies ist vorteilhaft, da so die Werkstofffestigkeit in diesem Bereich abnimmt. Damit ist für den Schleifprozess weniger Schnittkraft erforderlich und es wird weniger Rotationsenergie benötigt.

Schleifmaschine wird Vorreiter für weitere Fertigungsverfahren

Viele deutsche Industriebetriebe bearbeiten Werkstoffe oder Bauteile und decken damit die Nachfrage nach qualitativ hochwertigen Produkten. 68 Prozent der in Deutschland produzierten Werkzeugmaschinen werden für die spanende Bearbeitung eingesetzt. Neben Energie- und Klimaschutzthemen sind die Unternehmen einem erhöhten Kostendruck ausgesetzt. Sie müssen Maschinen und Prozesse energieeffizienter betreiben sowie Rohstoffe effizienter nutzen können, ohne dass dabei die Produktqualität negativ beeinflusst wird. Während aktuell eingesetzte Maschinen pro Tag rund 76 kWh Energie verbrauchen, würden sie nach einer Optimierung wie in LiWeKo täglich nur etwa 50 kWh benötigen. Übertragen auf 80 Prozent der deutschlandweit eingesetzten Schleifmaschinen kommen damit jährlich rund 688 GWh eingesparte Energie zusammen.

Die erarbeiteten technischen Ergebnisse, insbesondere das gewonnene Know-how zur effizienten Schleifbearbeitung, werden von QSIL Ingenieurkeramik und Connova Deutschland bereits bei der Herstellung eigener Produkte genutzt. Die Projektpartner haben die vorhandenen Flachschleifmaschinen bereits teilweise umgerüstet beziehungsweise die bisher verwendeten Schleifprozessparameter entsprechend angepasst. Somit wird das in LiWeKo identifizierte Energieeinsparpotenzial gegenwärtig in eine reale Energieeinsparung umgesetzt.

Die Ergebnisse aus LiWeKo sind auch für die Antriebs- und Fördertechnik interessant, da hier perspektivisch die Nachfrage nach Spindeln aus Leichtbauwerkstoffen steigen wird.

(ln/az)