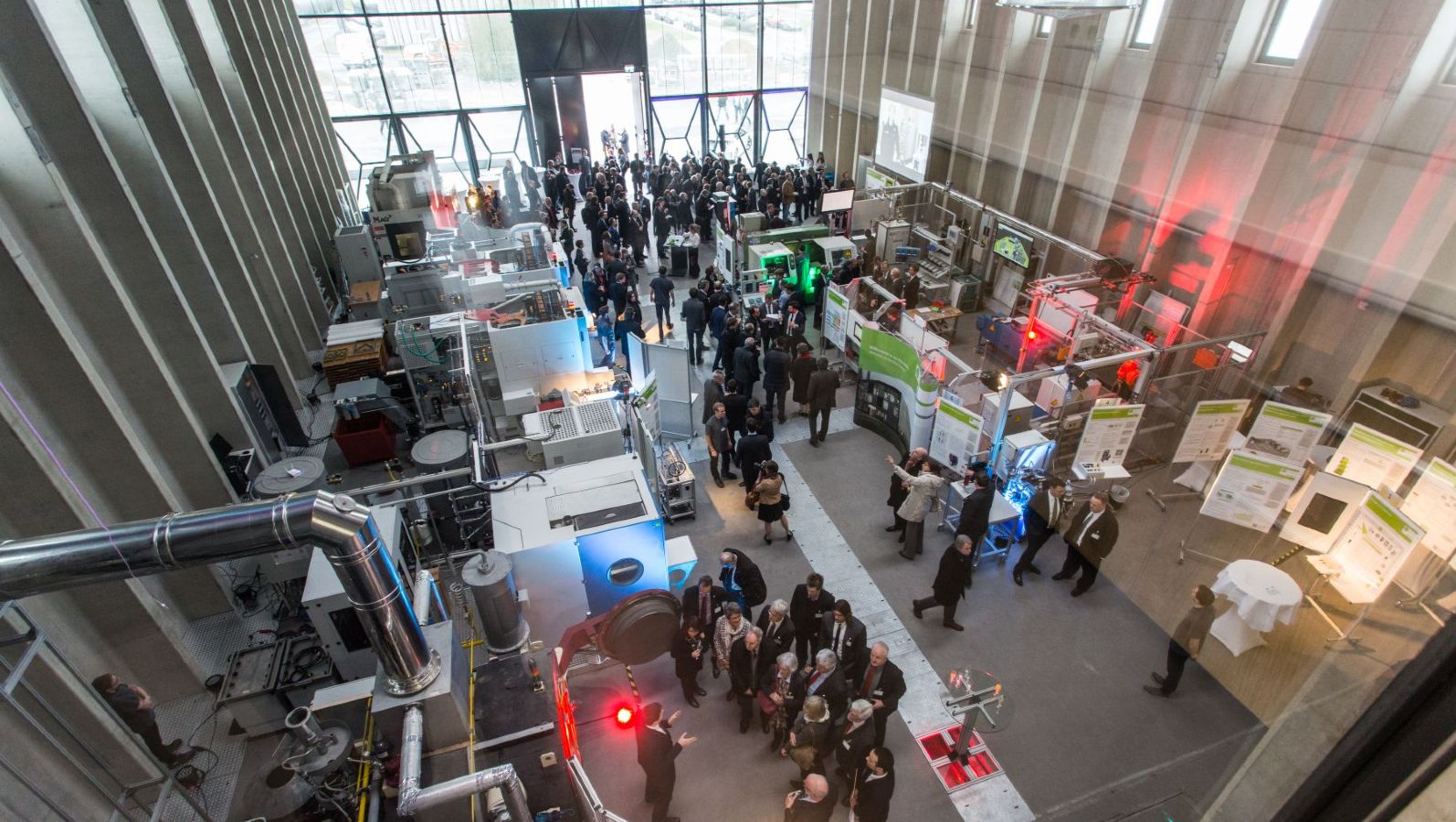

Industrieprozesse digitalisieren

Mit digitalen Technologien können Unternehmen ihre Prozesse effizienter und flexibler gestalten. Sie schaffen intelligente Wertschöpfungsketten und neue Geschäftsmodelle. Das spart Ressourcen, Kosten und Energie.

Bauteile kommunizieren mit Maschinen und Produktionsanlagen sind untereinander vernetzt. Sie tauschen in Echtzeit Daten aus und koordinieren vollautomatisch Fertigungsprozesse. Die Anlagen melden spezifische Wartungsbedarfe oder bestellen selbstständig Material nach, sodass die Anlageneffizienz erhöht und die Produktion von Ausschuss verringert wird.

Digitalisierte Prozesse lösen fest definierte, lineare Wertschöpfungsketten ab: Es entstehen flexible, hochdynamische und vernetzte Wertschöpfungsnetzwerke mit neuen Arten der Kooperation. Eine Vernetzung findet nicht nur innerhalb des Unternehmens statt, sondern über seine Grenzen hinweg – zum Beispiel mit Zulieferern von Komponenten oder Dienstleistern für Service und Wartung. Gerade für für kleine und mittlere Unternehmen bieten intelligente, digitale Produktionsverfahren eine große Chance, den Energieeinsatz zu reduzieren.

An anderer Stelle werden Produktionsverfahren vorab simuliert und energetisch optimiert, ohne dass dafür reale Anlagen in Betrieb sind und lange Reihen an Ausschuss produzieren. Auch diese Form der Digitalisierung hilft, Energie und Kosten zu sparen.

Industrie 4.0: Künstliche Intelligenz und Machine-Learning

In digitalisierten Industrieprozessen – kurz Industrie 4.0 – übernehmen Künstliche Intelligenz und Maschinelles Lernen (Machine-Learning) eine zentrale Rolle. Knapp 60 Prozent der deutschen Unternehmen geben an, über hochdigitalisierte interne Prozesse zu verfügen. Die digitale Transformation umfasst den gesamten Lebenszyklus eines Produkts, von der Idee über die Entwicklung, den Vertrieb, die Fertigung und Logistik bis hin zu Service und Recycling.

Mit der Digitalisierung in der Industrie können Kapazitäten optimal ausgelastet werden. Die digitale Transformation erfordert kontinuierliche Innovation und ständiges Lernen: Im laufenden Betrieb einer intelligenten Fabrik von morgen regelt ein Energiemanagementsystem die Energieeffizienz.

Datenschutz, Datensicherheit und Widerstandsfähigkeit

Sensoren machen einzelne Prozesse transparent und liefern aktuelle und komplexe Messdaten. Diese großen Datenmengen analysieren und werten intelligente Systeme aus. So können die Unternehmen schnell und flexibel auf Veränderungen reagieren und Produktionsprozesse energieeffizient verbessern.

Eine digitalisierte Produktion muss aber auch abgesichert sein. Fehlbedienung, Programmierfehler, technisches Versagen oder Systemausfälle können in einer eng vernetzten und automatisierten Produktionswelt ebenso gravierende Folgen haben wie unberechtigte Zugriffe von außen und Cyber-Attacken.

Industrie 4.0 hat das Potenzial, Produktionsprozesse energieeffizienter, nachhaltig und klimaschonend zu gestalten, und so einen wichtigen Beitrag für die Energiewende zu leisten.