Vernetzte Fabrik

Künstliche Intelligenz soll den Weg zur CO2-neutralen Produktion ebnen

Vernetzte Fabrik

Künstliche Intelligenz soll den Weg zur CO2-neutralen Produktion ebnen

Die Industrie ist ein besonders energieintensiver Sektor. Deshalb können schon kleine Veränderungen hin zu mehr Effizienz große Mengen an Energie einsparen. Dies gilt vor allem, wenn sie großflächig und branchenübergreifend Anwendung finden. Doch je mehr Stellschrauben es gibt, desto schwieriger wird es, alle Potenziale zu erkennen und zu nutzen. Die Lücke zwischen dem, was technisch und wirtschaftlich bereits möglich ist, und dem, was tatsächlich in der Praxis zum Einsatz kommt, ist auch deshalb groß. Mit Hilfe von künstlicher Intelligenz (KI) will das Team des Forschungsprojekts KI4ETA diese Lücke nun schließen.

Mit Querschnittstechnologien großflächig Energie sparen

Warum energieineffiziente Systeme nicht so leicht zu erkennen sind

Oft entstehen in der Industrie ineffiziente Systeme durch Über- oder Unterdimensionierung oder dadurch, dass falsche oder schlecht optimierte Komponenten eingesetzt werden. Hier können schon kleine Schwachstellen in Summe einen großen Effekt haben. Gibt es beispielsweise eine Leckage im Druckluftnetz einer Fabrik, muss der Kompressor diese mit einem höheren Energieaufwand kompensieren. Daten von der Anlage könnten dieses Problem schnell aufdecken, aber nicht unbedingt die genaue Stelle des Fehlers lokalisieren. Intelligente Geräte wie ein Roboter zum Aufspüren von Druckluftleckagen können hier weiterhelfen.

Andere ineffiziente Stellen sind meist noch schwerer zu erkennen. In der vernetzen Fabrik bei KI4ETA soll künstliche Intelligenz dies erleichtern. Diese kann anhand von Messdaten automatisiert aufdecken, welche Systeme ineffizient sind, und auf Basis ähnlicher Fälle Handlungsvorschläge geben.

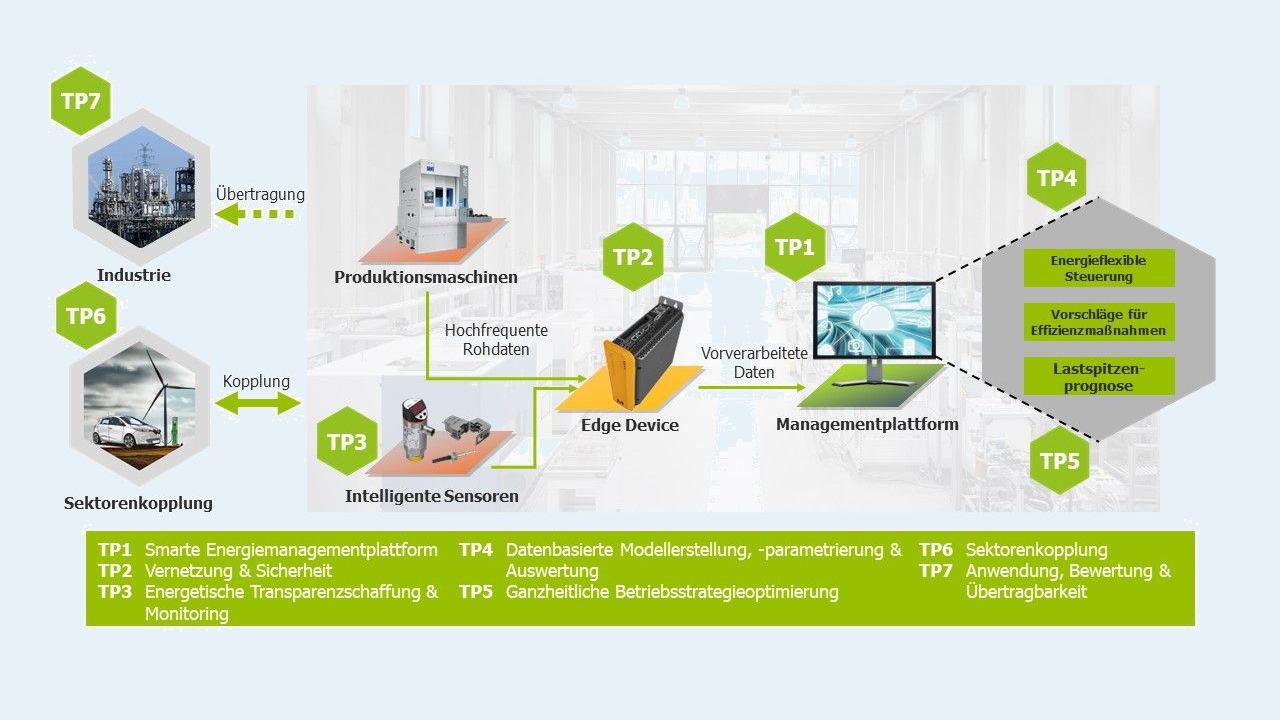

In insgesamt sieben Teilprojekten, koordiniert von der Technischen Universität Darmstadt, soll eine Energiemanagementplattform entstehen – ganz im Sinne der Industrie 4.0. Diese Plattform soll es ermöglichen, alle Fabrikprozesse zentral zu überwachen, auszuwerten und intuitiv zu optimieren. Gleichzeitig kommuniziert sie auch nach außen, etwa mit dem Energieversorger, um die verfügbaren Ressourcen, wie Sonnen- und Windenergie, bestmöglich zu nutzen. Insgesamt wollen die Forschenden die energiebezogenen Kosten einer Produktion mit dem KI-System um 20 Prozent im Vergleich zur klassischen Regelung senken. Ein wichtiges Instrument ist das im Projekt entwickelte Optimierungsframework, das Simulationen, reale Anlagen und Algorithmen miteinander verknüpft. Damit kann beispielsweise der Energieverbrauch einer Reinigungsanlage flexibel an schwankende Strompreise angepasst und die Produktionsplanung optimiert werden.

Querschnittstechnologien wie diese werden von Unternehmen aus allen Branchen und Sektoren eingesetzt. Bei einer Effizienzsteigerung durch die KI von durchschnittlich etwa fünf Prozent ließen sich laut den Forschenden jährlich rund 200 Petajoule – also fast 56 Terawattstunden – an Primärenergie einsparen. Zum Vergleich: Dies entspricht dem Energiegehalt von über 13 Millionen Tonnen Braunkohle.

Energiemanagement leicht verständlich und nah am Endnutzer ermöglichen

Es gibt bereits Softwaresysteme, die energiebezogene Messwerte bündeln und visualisieren können. Bei der Auswertung und Optimierung wird der Endnutzer jedoch meist allein gelassen. Das Team von KI4ETA entwickelt deshalb Werkzeuge, die mithilfe der in der Energiemanagementplattform erfassten Daten dabei helfen, den Energieverbrauch komplexer Systeme leichter zu verstehen und entsprechende Optimierungsmaßnamen zu planen.

Beispielsweise wird durch ein objektorientiertes Datengateway die aufwändige Einbindung vieler Anlagen vereinfacht. Das Gateway ruft unterschiedliche Datenklassen ab und transformiert diese. Zudem nutzen die Forschenden ein „semantisches Informationsmodell“, um Optimierungsmodelle halbautomatisiert zu erstellen. Ein Schritt, der sonst zeitaufwändig wäre und großes Expertenwissen erfordern würde.

Das sogenannte Prognose-Framework von KI4ETA ist außerdem in der Lage, automatisiert eine elektrische Lastprognose zu erstellen. Hierzu wurde im Projekt ein Auto-Machine-Learning-Ansatz entwickelt. Dieser automatisiert den Prozess des Trainierens, Anpassens und Optimierens von Machine-Learning-Modellen und minimiert das benötigte Expertenwissen. Das Ergebnis ist ein prognostizierter Lastverlauf, der auf der Produktionsplanung basiert. Daraus können die entwickelten Applikationen automatisiert die nötigen Schlüsse ziehen, um Lastspitzen zu vermeiden und eine effizientere und flexiblere Steuerung der Fabrik zu ermöglichen.

Ältere Anlagen nachrüsten und Industrie 4.0 in der Praxis erproben

Meist können moderne Maschinen ihre Produktionsdaten bereits direkt an eine Energiemanagementplattform liefern. Ältere Anlagen können dies oftmals nicht. In KI4ETA verarbeiten dort sogenannte Edge Devices die Messdaten vor und lassen diese dann in das vernetzte System einfließen. Ein Ergebnis aus dem Projekt ist die sogenannte „ETA-Edge-Lense“: Hierbei handelt es sich um ein kostengünstiges Edge-Device, das in den Schaltschränken von Bestandsmaschinen verbaut und als virtueller Energie-Sensor eingesetzt werden kann. Die ETA-Edge-Lense filmt die LED-Signale aus dem Schaltschrank ab und übersetzt diese durch ein künstliches neuronales Netz in den Strombedarf der Anlage, ohne dass teure Messtechnik nötig wird.

Das Team von KI4ETA will zudem sicherstellen, dass sich die neue Plattform möglichst schnell in die Industrie übertragen lässt. Dazu testen die Forschenden die entwickelten Lösungen zum einen in der ETA-Modellfabrik der Technischen Universität Darmstadt unter realen Bedingungen. Zum anderen entwickeln die Industriepartner EJOT, Bosch und CuroCon in den Teilprojekten verschiedene Anwendungen. Eine Herausforderung ist es, dass die in den Unternehmen genutzten IT-Systeme sehr unterschiedlich sind. Daher bauen die Ansätze im Forschungsprojekt KI4ETA auf verbreitete Standards auf – etwa Open Platform Communications Unified Architecture, kurz: OPC UA, oder Representational State Transfer Application Programming Interface, kurz: REST APIs. OPC UA ist eine Sammlung von Standards, die im Bereich der Industrieautomation für die Kommunikation und den Datenaustausch angewendet wird. Zudem erweitern die Forschenden das Optimierungsframework um Schnittstellen zu verschiedenen Energiemanagementprogrammen. Damit lässt sich eine breite Kompatibilität gewährleisten und die Übertragung in die industrielle Praxis beschleunigen. (ks)

Was ist die ETA-Fabrik?

Die ETA-Fabrik ist eine Modellfabrik der Technischen Universität Darmstadt. Im gleichnamigen Forschungsprojekt haben die Projektpartner gezeigt, wie sich ein kompletter Produktionsprozess – von einzelnen Anlagen bis zum Fabrikgebäude – energieeffizient aufeinander abstimmen lässt. Die ETA-Fabrik haben sie dazu neu errichtet und bilden darin eine metallverarbeitende Produktionskette im realen Maßstab ab. In weiteren Folgeprojekten haben Forschenden die Ergebnisse in die reale Anwendung übertragen. Auch KI-gestützte Systeme sind für die ETA-Fabrik nicht neu: im Forschungsprojekt PHI-Factory haben Forschende KI bereits in der ETA-Fabrik getestet.