Projekt liefert standardisierte Lösung

Fouling bei Wärmeübertragern und Rektifikationskolonnen beherrschen und Energie sparen

Projekt liefert standardisierte Lösung

Fouling bei Wärmeübertragern und Rektifikationskolonnen beherrschen und Energie sparen

02.05.2022

Im Forschungsprojekt SAMARA wird eine Standardmethode entwickelt, mit der sich das Foulingverhalten bei unterschiedlichen Stoffsystemen, Anlagen und Komponenten bestimmen lässt. So können Anlagenbetreiber die unerwünschte Belagbildung effektiv bekämpfen und Energie sowie CO2 einsparen.

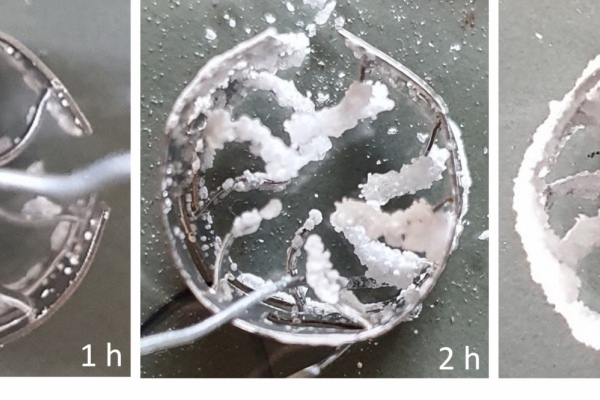

Dieses bisher ungelöste Problem kostet die deutsche Industrie mehr als neun Milliarden Euro im Jahr und verursacht zusätzlich ökologische Schäden: Die Rede ist vom sogenannten Fouling (Steinhagen 1993 – 0,25 – 0,3 Prozent BIP - hochgerechnet auf BIP 2021 (rund 3570 Mrd. Euro)). Das Phänomen beschreibt die Belagbildung in Anlagen zur Wärme- und Stoffübertragung. Aus dem Alltag ist dies etwa von Kalkablagerungen in Kaffeemaschinen oder Wasserkochern bekannt. In der Industrie ist Fouling jedoch deutlich schwerer zu beherrschen. Anlagen müssen beispielsweise überdimensioniert geplant oder ineffizient betrieben werden, um Fouling zu kompensieren. Dies macht sich bei Energieverbrauch und CO2-Emissionen bemerkbar. Aufwendige Reinigungen sorgen zudem für lange Stillstandzeiten und sogar ungeplante Produktionsausfälle. Die Entsorgung der verbrauchten Reinigungsmittel und des Reinigungsaustrags kann zudem ökologische Schäden verursachen.

„Die durch Fouling entstehenden ökonomischen und ökologischen Schäden sind erheblich. Durch die Überdimensionierung der Apparate und Anlagen, den erhöhten Energieeinsatz bei deren Betrieb sowie die Reinigungsaufwendungen trägt Fouling zudem zur Klimaerwärmung bei.“ Dr.-Ing. Katharina Jasch, Institut für Chemische und Thermische Verfahrenstechnik (ICTV) der TU Braunschweig

Viele Branchen der Prozessindustrie sind von Fouling betroffen

Was ist Fouling?

Als Fouling (deutsch Verschmutzung) wird die unerwünschte Belagbildung auf wärme- und stoffübertragenden Flächen bezeichnet. Fouling kann in verschiedenen Anlagen und Bauteilen vorkommen und hat unterschiedliche Ursachen. So kann etwa biologisches Fouling durch Bakterien oder Algen verursacht werden, aber auch Mineralien, Abgase oder chemische Reaktionen können Fouling auslösen. Die Belagbildung verursacht erhebliche Kosten, da betroffene Anlagen weniger effizient betrieben werden können und zudem aufwändig gereinigt werden müssen. In Wärmeübertragern verringert Fouling den Wirkungsgrad und den Wärmefluss – die Anlage ist also weniger leistungsfähig.

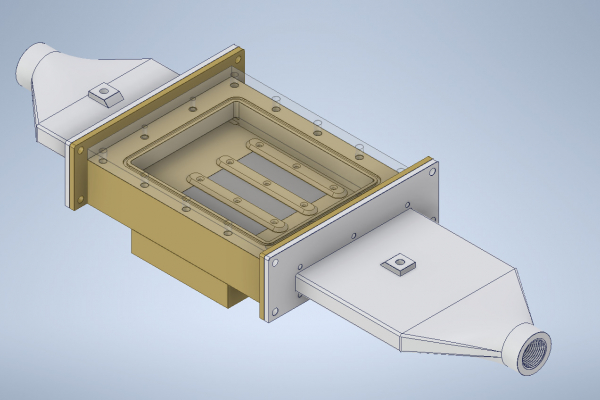

Die insgesamt 15 Projektpartner aus Industrie und Forschung arbeiten im Vorhaben SAMARA deshalb an einer Standardmethode, mit der sich das Ausmaß von Fouling für unterschiedliche Stoffsysteme, Anlagen und Komponenten bestimmen und so effektiv vermeiden oder zumindest reduzieren lässt. Den Fokus legen die Forschenden dabei auf Wärmeübertrager (umgangssprachlich auch Wärmetauscher) und Rektifikationskolonnen, da diese besonders von Fouling betroffen sind.

Die Standardmethodik könnte in praktisch allen Branchen der Prozessindustrie eingesetzt werden und dort die Foulingvermeidung vorantreiben. Die Forschenden schätzen, dass das Volumen von Anlagen so um bis zu 30 Prozent reduziert werden könnte, was wiederum zehn bis 30 Prozent der Herstellungskosten und fünf bis zehn Prozent des Energiebedarfes einspart. Die Kapazitäten könnten zudem um bis zu 25 Prozent und die Energieeffizienz um zehn bis 30 Prozent gesteigert werden.

Standardisierte Vorgehensweise schafft Bewertungsgrundlage

Das Problem: Es gibt verschiedene Ansätze, die Fouling verringern können – etwa haftmindernde Beschichtungen oder foulingtolerante Einbauten, wie Festventil- oder Dual Flow-Böden. Wie effektiv und effizient diese allerdings für einen bestimmten Prozess sind, ist schwer zu bewerten. Denn oft sind die Verfahren nicht vergleichbar und Ergebnisse können an der gewünschten Anlage nicht reproduziert werden. Betreibern foulinganfälliger Produktionsprozesse wie auch Anbietern von entsprechendem Equipment fehlt somit eine unabhängige und referenzierbare Bewertungsgrundlage für Anti-Fouling-Maßnahmen.

Das SAMARA-Team will diese Grundlage schaffen und so Unternehmen dabei helfen, möglichst foulingarme Komponenten und Anlagen zu entwickeln, zu optimieren und einzusetzen. Dazu arbeiten die Wissenschaftlerinnen und Wissenschaftler zum einen an Screening-Apparaturen, die Aufschluss über das Fouling-Verhalten bei Kolonnen und Wärmeübertragern liefern sollen. Zum anderen entwickeln sie zwei Standardversuchsanlagen, an denen foulingmindernde Oberflächen und Einbauten getestet werden. Die Versuche sollen dabei verschiedene Stoffsysteme und Bedingungen abdecken und so umfassende, klar definierte und vor allem reproduzierbare Ergebnisse liefern. Mit diesen Erfahrungen erstellen die Forschenden dann eine allgemein anwendbare Methode, um Versuche durchzuführen, Daten zu gewinnen und daraus konkrete Maßnahmen abzuleiten.

SAMARA-Methode macht Anti-Fouling-Maßnahmen auch für kleine Betriebe möglich

Die insgesamt zehn Industriepartner des Konsortiums übertragen die Ergebnisse aus SAMARA direkt in die Praxis und erproben und optimieren die Methoden an ihren Anlagen und Bauteilen. Die Erkenntnisse aus dem Projekt sollen zudem Grundlage für eine neue VDI-Richtlinie „Vermeidung von Fouling-Prozessen“ dienen. (ks)

„Unsere standardisierte Methodik soll es insbesondere auch kleinen und mittleren Unternehmen ohne entsprechende eigene Forschungs- und Entwicklungsressourcen erlauben, ihre Anlagen und Bauteile zu optimieren. So wollen wir mit SAMARA dazu beitragen, Fouling zu reduzieren und damit Energie und Emissionen einzusparen.“ Prof. Dr.-Ing. Stephan Scholl, ICTV der TU Braunschweig

SAMARA: Ein Projekt mit vielen Partnern

An SAMARA sind zehn industrielle und vier akademische Partner sowie der Verein Deutscher Ingenieure (VDI) beteiligt. Die Projektpartner sind: BASF, Bayer, Calorplast Wärmetechnik, Helmholtz Zentrum Dresden-Rossendorf, KROHNE Innovation, Ludwig Michl, Pfaudler Normag Systems, RVT Process Equipment, Sulzer Chemtech, TU Braunschweig (Institut für Chemische und Thermische Verfahrenstechnik), TU Kaiserslautern (Lehrstuhl für Thermische Verfahrenstechnik), TU München (Lehrstuhl für Anlagen- und Prozesstechnik), VDI – GVC, Wacker Chemie, WelChem.