Technologieoffensive Wasserstoff

Innovative Brenner begünstigen energieeffizient produzierten Sekundärstahl

Technologieoffensive Wasserstoff

Innovative Brenner begünstigen energieeffizient produzierten Sekundärstahl

Stahl zählt zu den wichtigsten Werkstoffen in der Baubranche, im Mobilitätssektor und im Maschinenbau. Wird der Werkstoff hergestellt, verbraucht das jedoch viel Energie und stößt prozessbedingt große Mengen an CO2-Emissionen aus. Die Einsparpotenziale sind sowohl in der Primärherstellung als auch in der Sekundärherstellung sehr hoch.

Stahl energieeffizient herstellen und CO2-Emissionen reduzieren

Im aktuell gestarteten Forschungsprojekt OptiLBO wollen das Gas- und Wärme-Institut Essen, die GMH Gruppe, Kueppers Solutions und Küttner Automation die sekundäre Stahlherstellung deutlich effizienter und nachhaltiger gestalten. Stahlwerke in ganz Deutschland produzieren jährlich rund zwölf Millionen Tonnen Sekundärstahl. Wird der dafür benötigte Energieverbrauch um 20 Prozent reduziert, spart dies etwa 120 Gigawattstunden Energie und 20.700 Tonnen CO2 ein. Das entspricht der Energiemenge, die mehr als 4.000 durchschnittliche Einfamilienhäuser verbrauchen.

Wie funktioniert ein Elektrolichtbogenofen?

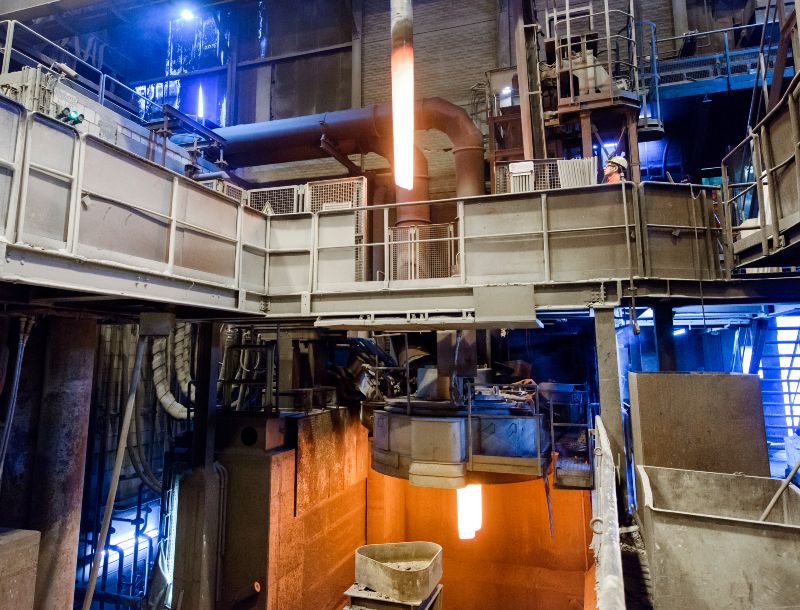

Im Elektrolichtbogenofen wird Stahlschrott eingeschmolzen und zu neuem Rohstahl verarbeitet. Der Energieeintrag erfolgt größtenteils elektrisch über Graphitelektroden, die den Lichtbogen erzeugen. Im Lichtbogen herrschen Temperaturen von rund 3.500 Grad Celsius.

Rund sechs Prozent der benötigten Energie wird jedoch von erdgasbefeuerten Brennern eingebracht. Dies beschleunigt den Einschmelzprozess und ermöglicht gleichmäßigere Temperaturen in der Schmelze. Wichtig ist, dass das Erdgas-Sauerstoff-Gemisch gut durchmischt ist. Nur so kann es vollständig zusammen mit weiteren Gasen verbrennen, die im Schmelzprozess freigesetzt werden.

Sobald der Stahl eingeschmolzen ist, wird die Schmelze mithilfe von Sauerstoff entkohlt. Das bedeutet, dass der eingebrachte Sauerstoff Kohlenstoffe sowie andere unerwünschte chemische Bestandteile bindet und eine Schaumschlacke entsteht. Der darunterliegende flüssige Rohstahl wird abgestochen und in Form gegossen. Pro Tonne Stahl fallen im Elektrolichtbogenofen über 800 Kilowattstunden Energie an.

In OptiLBO betrachten die Forschenden deshalb den Herstellungsprozess im sogenannten Elektrolichtbogenofen. Anwendungsbeispiel ist das Stahlwerk Bous im Saarland der Projektpartnerin GMH Gruppe. Hier sollen innovative Brennersysteme und eine intelligente Steuerung dazu beitragen, um bis zu 25 Prozent weniger Erdgas zu verbrauchen. Mithilfe der verbesserten Technologie ließen sich dann in einem Jahr rund fünf Gigawattstunden (GWh) Energie und fast 900 Tonnen CO2 einsparen, wie die Forschenden berechnet haben.

Neben der neuen Brennertechnologie und der selbstlernenden Prozesssteuerung verfolgen die Forschenden in OptiLBO noch ein weiteres Ziel: Sie wollen erstmals Wasserstoff als Brennstoff einsetzen und damit Erdgas sogar weitestgehend ersetzen.

Brenngase optimal vormischen und Prozesssteuerung digitalisieren

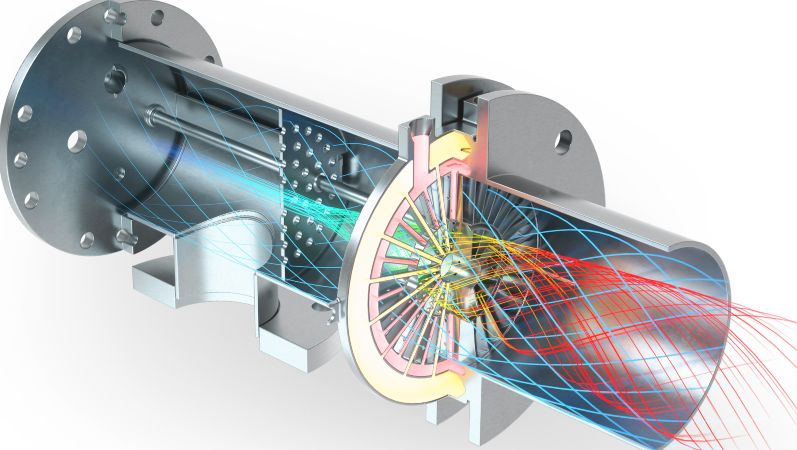

Im Elektrolichtbogenofen werden Brenngas und Oxidator erst im Brennraum gemischt. Bei aktuell eingesetzten Brennern geschieht dies ungeregelt und je nach Betriebszustand des Ofens nicht immer optimal. Im Extremfall verbrennt das Erdgas erst auf dem Weg ins Abgas und gibt seine Wärme somit nicht an die Stahlschmelze ab.

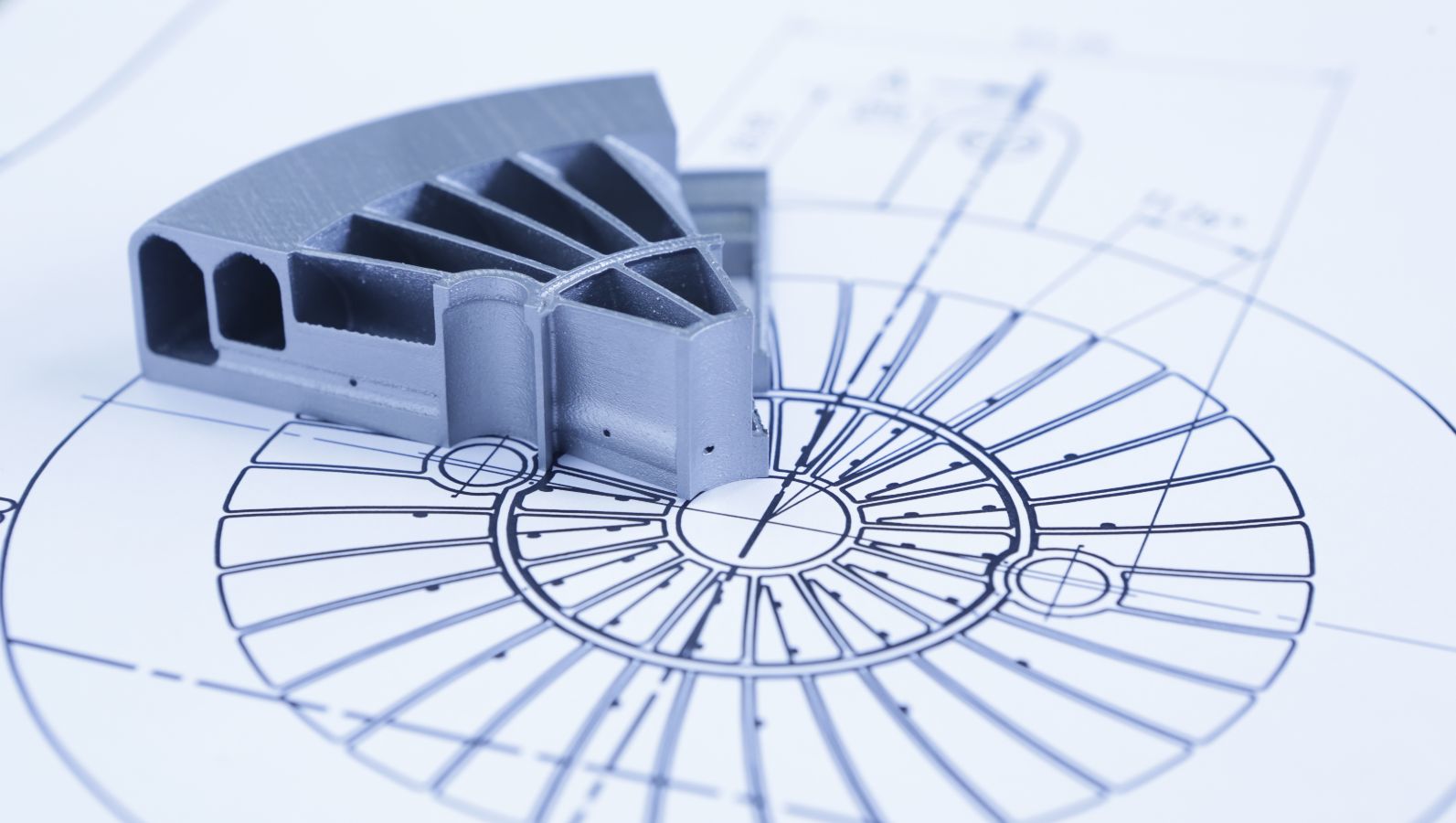

Das Team von OptiLBO entwickelt daher einen neuen Brenner mit additiv gefertigter Mischvorrichtung. Diese sorgt dafür, dass Brenngas und Sauerstoff schneller und vor allem gut durchmischt werden. Somit verbrennen sie vollständig und tragen mehr Energie in die Stahlschmelze ein. Zudem reduziert dies die Stickoxid-Emissionen um etwa 90 Prozent gegenüber herkömmlichen Industriebrennern. Damit baut OptiLBO auf Entwicklungen aus dem Forschungsprojekt AdReku auf.

Weiterhin kombinieren die Forschenden die innovativen Brenner mit einer selbstlernenden Steuerung. Diese basiert auf verschiedenen Simulationsmodellen sowie einer künstlichen Intelligenz. Sie erkennt den Prozesszustand, erlaubt Vorhersagen und steuert den Schmelzprozess so, dass lediglich die aktuell benötigte Wärmemenge eingebracht wird. Der Elektrolichtbogenofen kann damit Stahlschrott energieeffizient einschmelzen, wobei zudem weniger CO2 freigesetzt wird.

Wasserstoff in der Stahlproduktion einsetzen und Erdgas ersetzen

OptiLBO reiht sich als erstes Forschungsprojekt in die Technologieoffensive Wasserstoff des Bundesministeriums für Wirtschaft und Energie (BMWi) ein. Mit der nationalen Wasserstoffstrategie und der dazugehörigen Technologieoffensive will die Bundesregierung den Weg des regenerativen Energieträgers weiter ebnen.

In OptiLBO analysieren die Forschenden, wie sich der Wasserstoff als Brenngas auf den Stahlschmelzprozess auswirkt — sowohl anteilig im Gasgemisch als auch in reiner Form. Ein Fokus liegt etwa auf der Frage, wie der Wasserstoff die Materialeigenschaften des Ofenraumes beeinflusst. Zudem analysieren die Forschenden seine Verbrennungs- und Wärmeübertragungseigenschaften sowie Art und Umfang eventuell entstehender Schadstoffe. (ln)

Wie wird Stahl hergestellt?

Stahl kann auf zwei verschiedene Arten hergestellt werden:

Dies sind die sogenannte Primärstahlerzeugung und die Sekundärstahlerzeugung.

Die Primärstahlerzeugung findet üblicherweise im Hochofen statt. Bei Temperaturen bis über 2.000 Grad Celsius erzeugt der Hochofen aus oxydischen Eisenerzen flüssiges Roheisen. Dem Roheisen wird anschließend Sauerstoff zugefügt, sodass Rohstahl entsteht. Alternativ ist es auch möglich, Eisenerze in einer Direkt- oder Schmelzreduktionsanlage zu verarbeiten. Hier entsteht kein flüssiges Roheisen, sondern sogenannter Eisenschwamm. Die Temperaturen bei diesem Verfahren sind niedriger und den Eisenerzen wird nur der Sauerstoff entzogen. Aus dem Eisenschwamm wird anschließend im Elektrolichtbogenofen Stahl erzeugt.

Die Sekundärstahlerzeugung findet ebenfalls im Elektrolichtbogenofen statt. Hierbei wird jedoch kein Eisenerz eingesetzt, sondern Stahlschrott recycelt. Der Energieverbrauch und die CO2-Emissionen bei der Sekundärherstellung sind bereits um ein Vielfaches geringer als die der Primärerzeugung. Jedoch bieten sich noch erhebliche Einsparpotenziale. Hier setzen Forschungsprojekte wie OptiLBO an.

In Deutschland werden 70 Prozent Stahl über die Primärroute und 30 Prozent über die Sekundärroute hergestellt. In der EU liegt das Verhältnis bei 60 zu 40 Prozent.