Energieeffizienz in der Lebensmittelindustrie

Wärmequellen und -senken intelligent miteinander koppeln

Energieeffizienz in der Lebensmittelindustrie

Wärmequellen und -senken intelligent miteinander koppeln

Zutaten kühlen, Produkte garen, brühen oder backen, hergestellte Gerichte abfüllen oder tiefkühlen — Die Prozesse in der Lebensmittelindustrie arbeiten auf unterschiedlichen Temperaturniveaus. Mit ihrem Wärme- und Kältebedarf verursacht die Branche jährlich über elf Millionen Tonnen CO2-Emissionen. Bislang werden die Temperaturen überwiegend mittels Strom, Kohle, Öl, Gas oder auch Fernwärme erreicht. Um die Energieeffizienz zu steigern und damit auch die CO2-Emissionen zu senken, gilt es, Wärmeströme besser zu nutzen. Dazu gehört auch, Prozesswärme und -kälte bestmöglich miteinander zu koppeln.

Energiebedarf der Lebensmittelindustrie senken

Im Forschungsprojekt FoodPinch entwickelt ein Team daher eine dynamische Pinch-Analyse, die eine optimal energieeffiziente Fahrweise bei sich ändernden Parametern identifizieren kann. Ein ebenfalls im Projekt entwickelter Demonstrator soll die Anlagen entsprechend regeln können. Erste Tests zeigen: Je nach Prozess könnten Betriebe zwischen acht und 25 Prozent Energie — hier in Form von Strom — einsparen und entsprechend ihre CO2-Emissionen reduzieren. In den Tests sind die Einsparungen mithilfe des Demonstrators bislang gleich oder teilweise sogar etwas größer als das in der Analyse berechnete Potenzial. Die Forschenden gehen daher davon aus, dass sich Optimierungen, die in einer vorherigen Potenzialberechnung nachgewiesen werden, somit auch im echten Betrieb realisieren lassen.

Die Pinch-Analyse

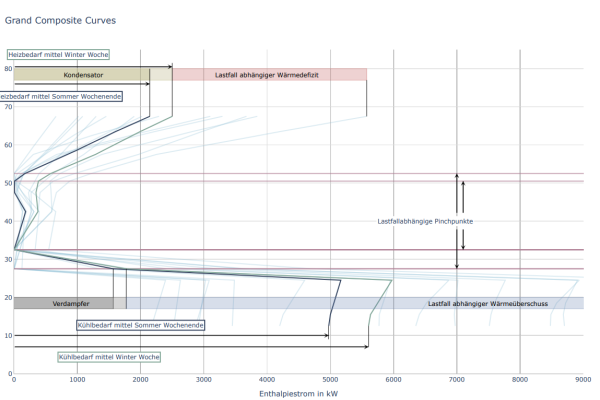

Die sogenannte Pinch-Analyse ist eine bekannte Methode, um die Potenziale einer Wärmeintegration zu identifizieren und Prozesse entsprechend darauf anzupassen. Unternehmen können damit anfallende Wärme- oder Kälteströme systematisch nutzen und Energie einsparen. Bei der Analyse gibt es normalerweise nur einen fixen Pinch-Point, der die optimale Wärmeintegration darstellt. In FoodPinch wollen Forschende die Analyse nun flexibler und dynamischer gestalten. Damit ließe sie sich auch bei Prozessen anwenden, deren Temperaturniveaus schwanken.

Dynamische Pinch-Analyse ermöglicht eine flexible Wärmeintegration

Bislang hat die Pinch-Methode lediglich statische Prozesse abgebildet. Durch die Vielfalt an Herstellungsverfahren, Produkten und Rezepturen sind die Prozesse in der Lebensmittelindustrie jedoch nicht gleichbleibend und die benötigten Temperaturniveaus schwanken. Somit war die Analyse dort bisher nicht oder nur begrenzt einsetzbar. Der neue Ansatz aus FoodPinch soll eine thermische Vernetzung bei sich ändernden Wärmebedarfen und Temperaturniveaus zukünftig ermöglichen. Im weiteren Verlauf des Projekts wollen die Projektpartner dazu auch untersuchen, an welchen Stellen und wie sich Wärmepumpen und Wärmespeicher am besten in den Prozessen einbinden lassen.

FoodPinch-Demonstrator beweist sich im Praxistest

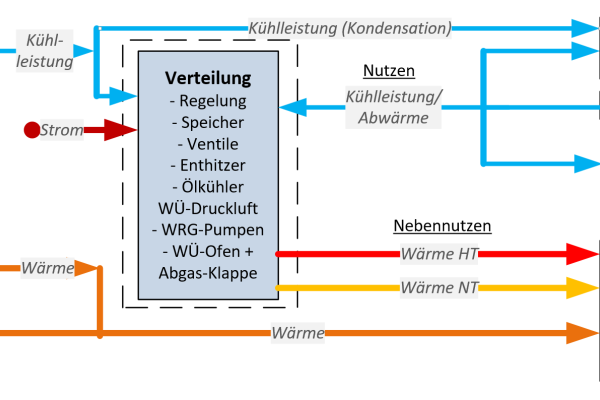

Neben ÖKOTEC Energiemanagement und dem Institut für Thermodynamik der RWTH Aachen sind die Anwender Nestlé Wagner, das MAGGI Werk Singen sowie die westfälische Fleischwarenfabrik Stockmeyer im Projekt FoodPinch beteiligt. Bei ihnen erprobt das Forschungsteam den entwickelten Demonstrator — etwa in der Kühlwasserversorgung und der Kälteerzeugung. Der Demonstrator soll im laufenden Betrieb auf die Regelungstechnik Einfluss nehmen und die Wärmeintegration bei sich ändernden Bedingungen maximieren. Dazu entwickeln die Forschenden die automatische Anlagensteuerung EnEffReg weiter, deren Grundlagen sie in einem Vorgängerprojekt erarbeitet haben.

Anlagensteuerung mit EnEffReg in FoodPinch

In FoodPinch wollen die Forschenden die Anlagensteuerung mithilfe von EnEffReg automatisieren und optimieren. Der Demonstrator kann die Anlagen mittlerweile größtenteils automatisiert abbilden. Zukünftig müssen die Forschenden nur das Verhalten der Teilanlagen beschreiben, nicht mehr deren Zusammenspiel. Die erforderlichen Modelle für Teilanlagen müssen pro Anlagentyp nur einmal erstellt werden. Der Demonstrator kann dann Stellgrößen von komplexen Reihen- und Parallelverschaltungen selbst bestimmen und schalten. Damit lässt sich auch eine optimale Wärmeintegration von größeren Anlagenverbünden lösen.

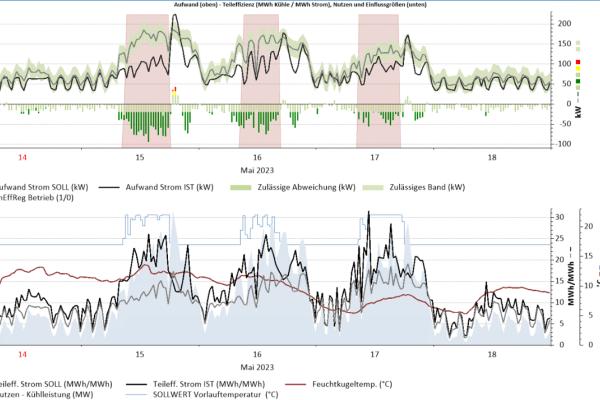

Im MAGGI Werk steuert der Demonstrator bereits seit Anfang März 2023 tageweise die Vorlauftemperatur der Kühlwasserversorgung. Da die Ergebnisse bislang positiv sind und der Demonstrator den sicheren Betrieb der Anlagen nicht stört, arbeiten die Forschenden nun auch an einem Dauerbetrieb. Zudem konnten sie bei den drei Anwendungspartnern Optimierungsmöglichkeiten manuell in der Regelung berücksichtigen, die sie durch Anwendung von EnEffReg auf historische Daten identifiziert haben. Auch auf diese Weise hat das FoodPinch-Team Energieeinsparungen erzielt. Dies ist insbesondere eine vielversprechende Perspektive für Prozesse, bei denen sich die Anlagen nicht automatisch mit EnEffReg regeln lassen oder dies von Unternehmensseite nicht gewünscht ist.

Dynamische Pinch-Analyse auch in anderen Branchen anwendbar

Dem FoodPinch-Team ist es wichtig, dass die dynamische Pinch-Analye und auch der realisierte Demonstrator technologieoffen gestaltet sind. So sollen sich diese möglichst ohne weitere Anpassungen auf andere Prozesse wie beispielsweise in der Metallerzeugung und der Automobilbranche übertragen lassen. Die einzige Voraussetzung: Es muss ausreichend Messtechnik vorhanden sein und die Prozesse ändern sich nicht zu schnell. Weiterhin sind die FoodPinch-Ergebnisse in Bezug auf Monitoring und Benchmarking interessant. Auf dieser Basis könnten auch andere Produktionsbetriebe ihr Energiemanagement weiter optimieren. (ln)