Roland Möller Alternative zu fossilen Brennstoffen in der Industrie

Synthesegas aus Kunststoffabfällen ersetzt Erdgas

Roland Möller ist Geschäftsführer der Ecoloop GmbH und hat das gleichnamige Forschungsprojekt zusammen mit seinem Partner Leonhard Baumann koordiniert. Darin haben Wissenschaftlerinnen und Wissenschaftler eine Vergasertechnologie entwickelt, mit der sich schadstoffreiche hochkalorische Kunststoffabfälle ökologisch sauber energetisch und stofflich verwerten lassen.

Mit Blick auf Klimawandel und Energieunabhängigkeit muss der globale Erdgasbedarf reduziert werden. Welche Rolle kann hier das abgeschlossene Forschungsprojekt Ecoloop spielen?

Roland Möller: Mit Ecoloop haben wir eine Technologie entwickelt, die Erdgas ersetzen kann. Jetzt braucht es aber aus unserer Sicht eine Art nationale Kraftanstrengung, um diese Technologie voranzubringen. Der bio-basierte Vergaser mit einem Wanderbett aus Holz stellt aus Kunststoffabfällen Synthesegas her und ist marktreif. Aber als kleines Unternehmen mit wenigen Mitarbeitern sind wir im Grunde chancenlos, mit den aktuell vielen Anfragen umzugehen. Wir arbeiten aktuell Projekte ab, die einfach und im lokalen Umfeld sind — hier ersetzen wir Erdgas direkt durch Synthesegas und erzielen einen optimalen CO₂-Fußabdruck. Aber es fühlt sich nicht gut an, im Kleinen zu agieren, wenn wir wissen, dass unsere Technologie mithelfen kann, die Energiekrise zu mildern.

Forschungsprojekt Ecoloop

- Recycling: Kunststoffabfälle nachhaltig nutzen, anstatt sie zu verbrennen

- Ecoloop entwickelt Vergasertechnologie, um Synthesegas aus Kunststoffabfällen herzustellen und damit Primär-Brennstoffe in Kalkwerken zu ersetzen

- Im Vergasungsprozess bindet beigemischter Kalk die Schadstoffe und senkt die CO2-Emissionen

- Forschungsprojekt Ecoloop weist grundsätzliche Machbarkeit nach und liefert Erkenntnisse für mehrjährige Entwicklungsarbeit

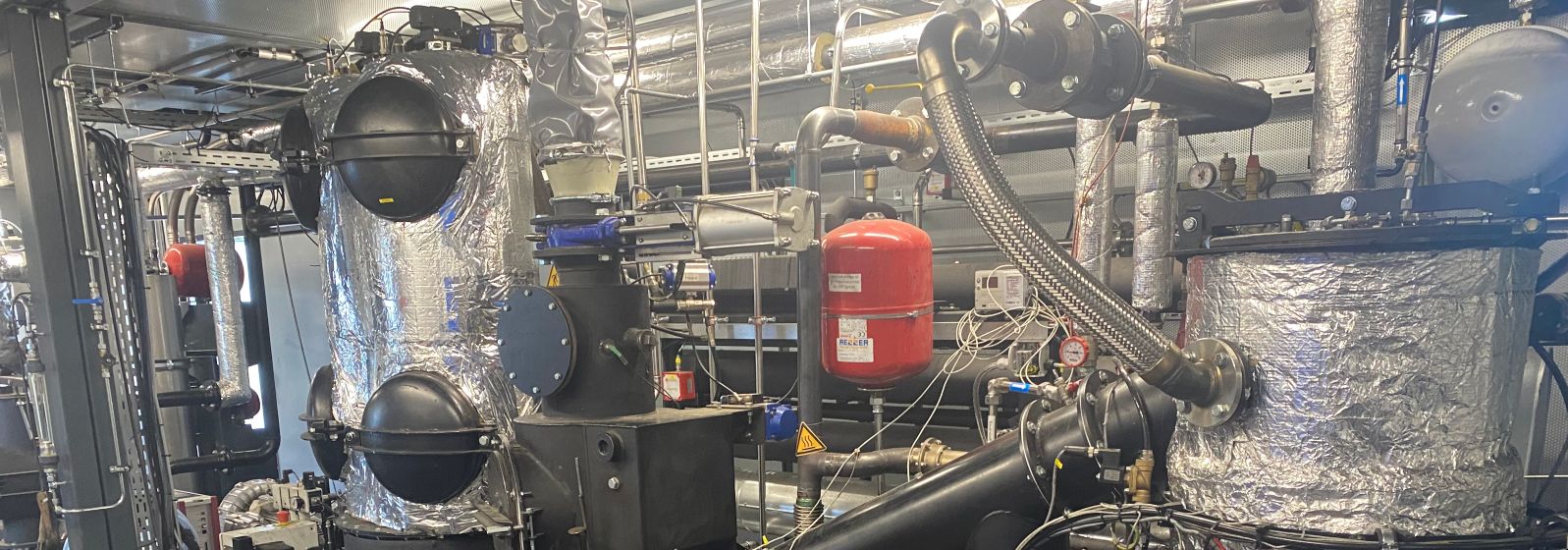

- Kleinvergaser-Pilotanlage mit einer Gasleistung von 0,3 Megawatt seit 2020 erfolgreich in Betrieb.

- Gereinigtes Synthesegas kann auch im Blockheizkraftwerk verstromt oder als Reduktionsmittel in der Stahlindustrie stofflich verwertet werden

- Die dezentrale Abfallverwertung spart weitere CO2-Emissionen ein

Was bräuchte es denn aus Ihrer Sicht, um das zu ändern und die Ecoloop-Technologie in den Markt zu bringen?

Möller: Es geht an dieser Stelle nicht nur um Ecoloop, denn deutschlandweit und auch in Österreich haben wir einige Unternehmen, die Vergaseranlagen am Markt haben, ebenso wissenschaftliche Einrichtungen und Fachbehörden, die auf diesem Gebiet seit Jahren erfolgreich arbeiten. Um diese Technologie voranzutreiben, ist es meiner Meinung nach jetzt notwendig, alle Kompetenzen im Bereich Vergasungsverfahren zu bündeln. Dann können wir gemeinsam und in Stärke in der Energiekrise unterstützen. Wir möchten eine marktreife Technologie voranbringen und in den nächsten drei bis fünf Jahren einen relevanten Beitrag in der Energiewende leisten. Mit Ecoloop sind wir an durch die langjährige Forschungsarbeit einem Punkt angekommen, an dem wir in der Krise helfen können. Aber wir sind noch nicht weit genug, um die Technologie jetzt wirklich in die Breite zu bringen.

Sie selbst sagen, es gibt einige Vergaseranlagen am Markt. Was ist das Besondere am Ecoloop-Vergaser?

Der Ecoloop-Vergaser ist der einzige, der Synthesegas mit hochkalorischen Kunststoffabfällen herstellen kann. Damit ist im Prinzip ein Einsatzstoff zur Herstellung von Synthesegas im Millionenmaßstab erschlossen: Bisher verwerten Müllverbrennungsanlagen Abfälle als Energieträger mit einem sehr niedrigen Wirkungsgrad. Der bio-basierte Vergaser kann mehr als 80 Prozent des Energieinhalts aus den Kunststoffabfällen in gereinigtes Synthesegas umwandeln. Daraus lässt sich über ein Blockheizkraftwerk (kurz: BHKW) Strom und Wärme erzeugen oder — was für erdgasabhängige Industrien viel interessanter ist — das Synthesegas wird als Primärenergieträger in Hochtemperaturprozessen, zum Beispiel in Kalkwerken, in Ziegeleien oder in der Zementindustrie eingesetzt.

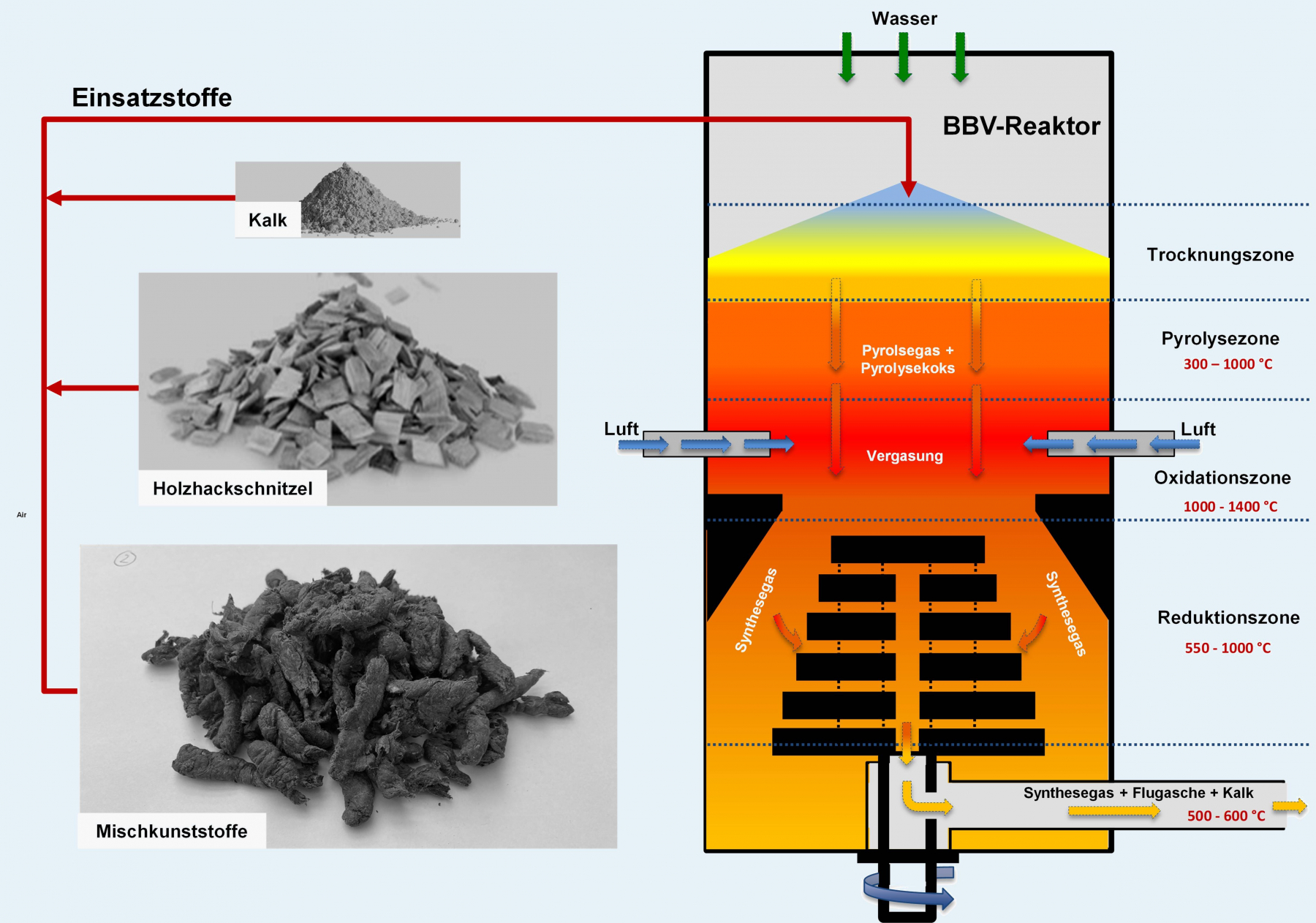

Funktionsschema des bio-basierten Vergasers

Quelle: ©Ecoloop GmbH

Welche Alternativen zu Erdgas gibt es denn zurzeit für die Industrie überhaupt am Markt?

Es gibt nicht viele alternative Technologien in Deutschland, die fossiles Erdgas dezentral ersetzen können. Es gibt eigentlich nur zwei: Das eine ist die Biogas-Erzeugung und das andere ist Vergasung von Biomassen, idealerweise zusammen mit Kunststoffen — sprich das, was wir machen. Und da sind wir inzwischen komplett marktreif und können heute Vergaser-Module anbieten, die Erdgas vor Ort durch Synthesegas ersetzen.

Können Sie Beispiele nennen?

Wir haben Projekte in Ziegeleien, die aufgrund hoher Temperaturen für den Brennprozess auf Erdgas angewiesen sind und bisher nichts Anderes einsetzen können. Wir haben Projekte in der Abfallwirtschaft, die eigene Einsatzstoffe haben und die für ihre Aufbereitungsanlagen Energiepreise kompensieren müssen. Bei einem Stahlhersteller soll das abfallstämmige Synthesegas als Reduktionsmittel verwendet werden und Einblaskohle im Hochofen ersetzen. Wir arbeiten auch für Chemiekonzerne: Hier geht es darum, Erdgas, das für die Methanolsynthese genutzt wird, durch Synthesegas zu ersetzen. Wir haben die Projektpipeline voll, können davon aber bisher nur einen Bruchteil bearbeiten. Und es fühlt sich nicht gut an, wenn man das nicht bewältigen kann und weiß, dass eine Technologie da ist, die helfen kann.

Welchen Beitrag kann die Ecoloop-Technologie leisten, um den CO2-Ausstoß zu senken?

Überall dort, wo wir Gase oder fossile Energieträger verbrennen, unterbrechen wir den Kohlenstoff-Kreislauf und entlassen CO2 in die Atmosphäre. Das Ziel der Abfallwirtschaft ist es, von der Müllverbrennung so weit wie möglich wegzukommen und den Kohlenstoff-Kreislauf zunehmend zu schließen. Hier gibt es jetzt drei Möglichkeiten: Den besten CO2-Fußabdruck hat beispielsweise ein Abfallprodukt aus dem Gelben Sack, wenn es wieder zu dem wird, was es vorher war. Das heißt: Eine Folie aus dem Kunststoff Polyethylen wird über Sortieranlagen aus dem Abfall geholt und bleibt eine Folie oder eine Verpackung. Das ist das werkstoffliche Recycling.

Nach dem Aussortieren reiner Kunststoffe folgt die Verölung weiterer sortierter Kunststoffabfälle — das sind die Polyolefine. Bei diesem chemischen Recycling werden mittels thermochemischer Prozesse — der sogenannten Depolymerisation — die Kunststoffpolymere in kleinere Grundbausteine zerlegt. Der Kohlenstoff geht in diesem Fall zunächst in ein Öl und dann als Rohstoff in die chemische Industrie, um dann einen neuen Kunststoff herzustellen. Jetzt haben wir im Abfall aber immer noch eine wilde Restmischung, die dann in die Vergasung kommt. Mit der Ecoloop-Technologie wird diese wilde Restmischung in einem Holzwanderbett kontinuierlich vergast. Das grobstückige Holz dient als Stützgerüst im Reaktor und senkt die spezifischen CO2-Emissionen. Die Schadstoffe werden am zudosierten Kalk bereits während des Vergasungsprozesses gebunden. Es entsteht ein sauberes Synthesegas. Und das kann dann als Energieträger oder als Rohstoff eingesetzt werden — zum Beispiel für die Methanolsynthese in der chemischen Industrie.

Das Forschungsprojekt Ecoloop lief von 2008 bis 2014 und dann gab es noch ein Anschlussprojekt von 2013 bis 2017. Wo stehen Sie im Moment mit der Technologie?

Wir hatten 2020 unseren technologischen Durchbruch: Nach langer Entwicklungszeit sind wir darauf gekommen, das zunächst im Vergaser eingesetzte grobstückige Kalkwanderbett mit einem Wanderbett aus Holz auszutauschen. Der Austausch und die alternative Dosierung von feinem Kalk waren der Schlüssel zum Erfolg. Und auch der Umstieg vom Großvergaser auf einen kleinen Vergasertyp, der modular und dezentral eingesetzt werden kann, war ein wichtiger Schritt. Denn die Abfallstoffe, auf die wir uns strategisch ausgerichtet haben, fallen dezentral an. All das zeigt: Ein Forschungsprojekt beziehungsweise eine Innovation braucht einen langen Atem — in diesem Fall über eine Dekade. Es ist deutschlandweit aktuell die einzig genehmigte Anlage dieser Art.

Die energetische Verwertung der Kunststoffabfälle haben wir für die Vergasung weitestgehend optimiert. Unser aktueller Entwicklungsschwerpunkt liegt darin, Luft als Vergasungsmittel gegen Sauerstoff zu ersetzen. Dann entsteht ein qualitativ hochwertigeres Synthesegas, das auch für stoffliche Anwendungen genutzt werden kann, zum Beispiel als Reduktionsmittel in der Stahlindustrie oder als Rohstoff für chemische Synthesen. Ein wesentliches Anliegen ist uns dabei, den Kohlenstoff-Kreislauf geschlossen zu halten und möglichst viel Kohlenstoff aus Reststoffen stofflich zu verwerten und nicht in die Atmosphäre in Form von CO2 zu emittieren.

Das Interview führte Annika Zeitler, Wissenschaftsjournalistin beim Projektträger Jülich.