H2Stahl gestartet

Reallabor der Energiewende testet Wasserstoff in der Stahlerzeugung

H2Stahl gestartet

Reallabor der Energiewende testet Wasserstoff in der Stahlerzeugung

Fast ein Drittel der deutschen Industrieemissionen setzt die Produktion von Stahl frei. Entsprechend hoch sind die Erwartungen an das Einsparpotenzial der Branche. Moderne Hochöfen sind jedoch bereits so effizient, dass die CO2-Emissionen beim klassischen Betrieb mit kohlenstoffhaltigen Reduktionsmitteln technisch nicht mehr nennenswert gesenkt werden können. Hier setzt das Reallabor der Energiewende H2Stahl an. In den kommenden fünf Jahren erprobt ein Konsortium am Stahlstandort Duisburg unterschiedliche Konzepte, um Wasserstoff in der Stahlproduktion einzusetzen. Im industriellen Maßstab wollen die Expertinnen und Experten zeigen, wie Kohle langfristig durch Wasserstoff ersetzt werden kann und welche Übergangslösungen den Weg zum grünen Stahl unterstützen können.

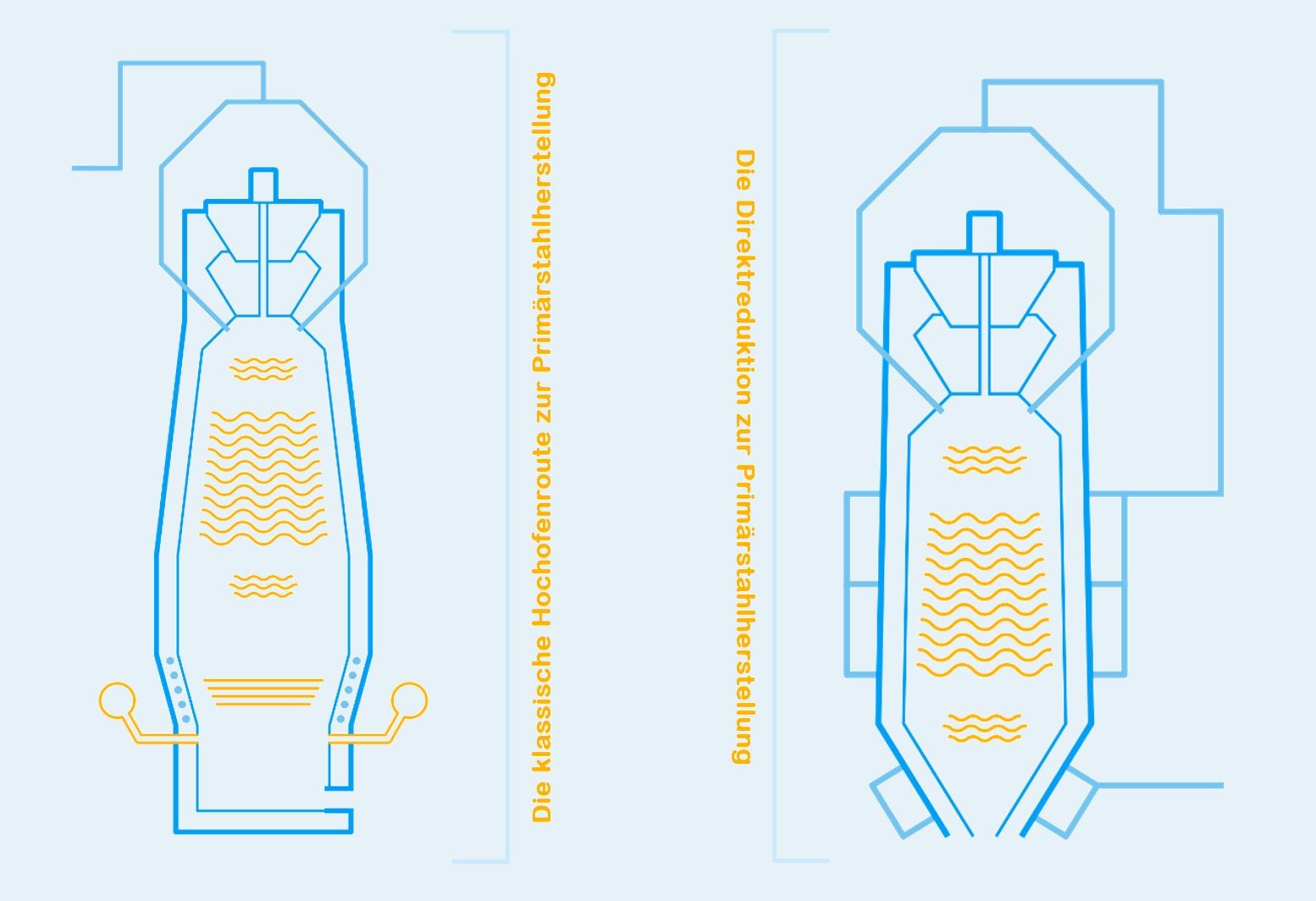

Ziel des Vorhabens ist es, Technologien zu etablieren, die zum einen bereits heute CO2 einsparen und zum anderen die Grundlage für eine vollständig wasserstoffbasierte Produktion schaffen. Die Projektpartner arbeiten deshalb daran, Wasserstoff im klassischen Hochofenprozess einzusetzen. Parallel dazu testen sie auch, wie sich Roheisen mit wasserstoffhaltigen Gasen durch eine Alternativtechnologie - die sogenannte Direktreduktion - herstellen lässt. Roheisen ist ein Vorprodukt und Ausgangsmaterial für rund 70 Prozent des deutschen Stahls.

CO2-Emissionen am Hochofen um etwa 20 Prozent reduzieren

Am Hochofen soll Wasserstoff als Reduktionsmittel genutzt werden und damit die sogenannte Einblaskohle ersetzen. Dabei liegt der Fokus auch darauf, wie sich Kohle und Wasserstoff in der Übergangszeit bestmöglich gemeinsam einsetzen lassen. Modellrechnungen zu Folge könnte der Einsatz von Wasserstoff die CO2-Emissionen am Hochofen um etwa 20 Prozent reduzieren.

Die Direktreduktion als Alternative zum Hochofen erprobt das H2Stahl-Team an einer Demonstrationsanlage. Dieser Prozess kann sowohl mit reinem Wasserstoff als auch mit anderen wasserstoffhaltigen Gasen wie Erdgas durchgeführt werden. Daher eignet sich die Direktreduktion besonders gut als Übergangstechnologie.

Kurz erklärt: So funktionieren Hochofen und Direktreduktion

Quelle: ©thyssenkrupp Steel Europe AG; Die klassische Hochofenroute zur Primärstahlherstellung (links) und die Direktreduktion zur Primärstahlherstellung (rechts).

Die Transformation einer ganzen Branche vorantreiben

Das Reallabor H2Stahl soll die schwierige Phase zwischen der Technologieentwicklung und der Marktdurchdringung beschleunigen. Die Erkenntnisse, die über die Projektlaufzeit gewonnen werden, sollen nicht nur die Stahlproduktion vor Ort voranbringen. Die Ergebnisse und Erfahrungen, die die Projektpartner sammeln, sind auch auf andere Hochöfen in Deutschland übertragbar.

Das Reallabor der Energiewende H2Stahl wird vom Bundesministerium für Wirtschaft und Energie (BMWi) mit rund 37 Millionen Euro gefördert. Als Projektpartner sind Thyssenkrupp Steel Europe, Air Liquide Deutschland und das VDEh-Betriebsforschungsinstitut beteiligt.

Zum Start von H2 Stahl hat das BMWi eine Pressemitteilung veröffentlicht. Weitere Informationen und ein ausführliches Projektporträt finden Sie zudem auf energiesystem-forschung.de. (ks)