Dr. Frank Heinricht Energieeffizienz in der Glasindustrie

Spezialglas nachhaltig schmelzen

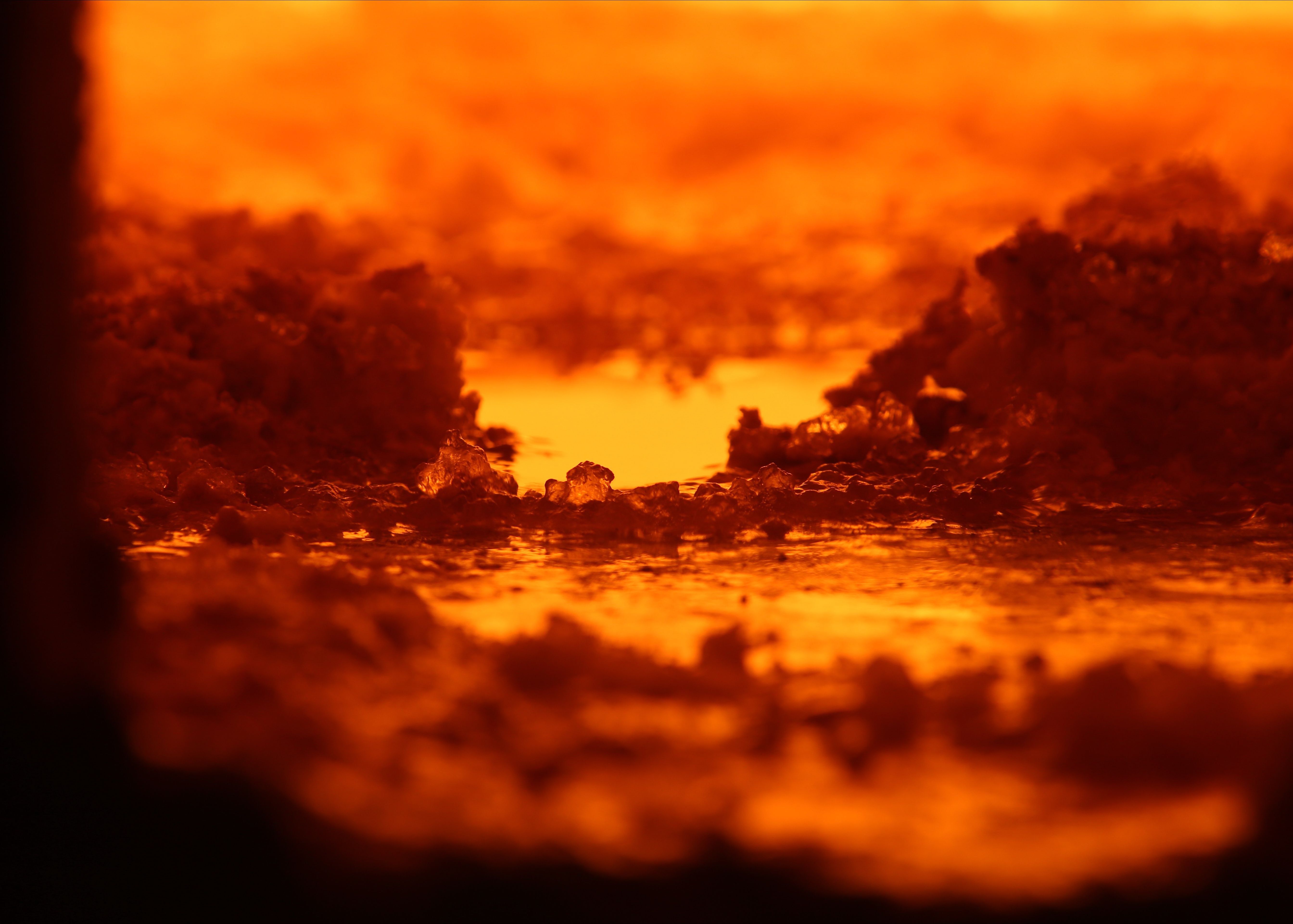

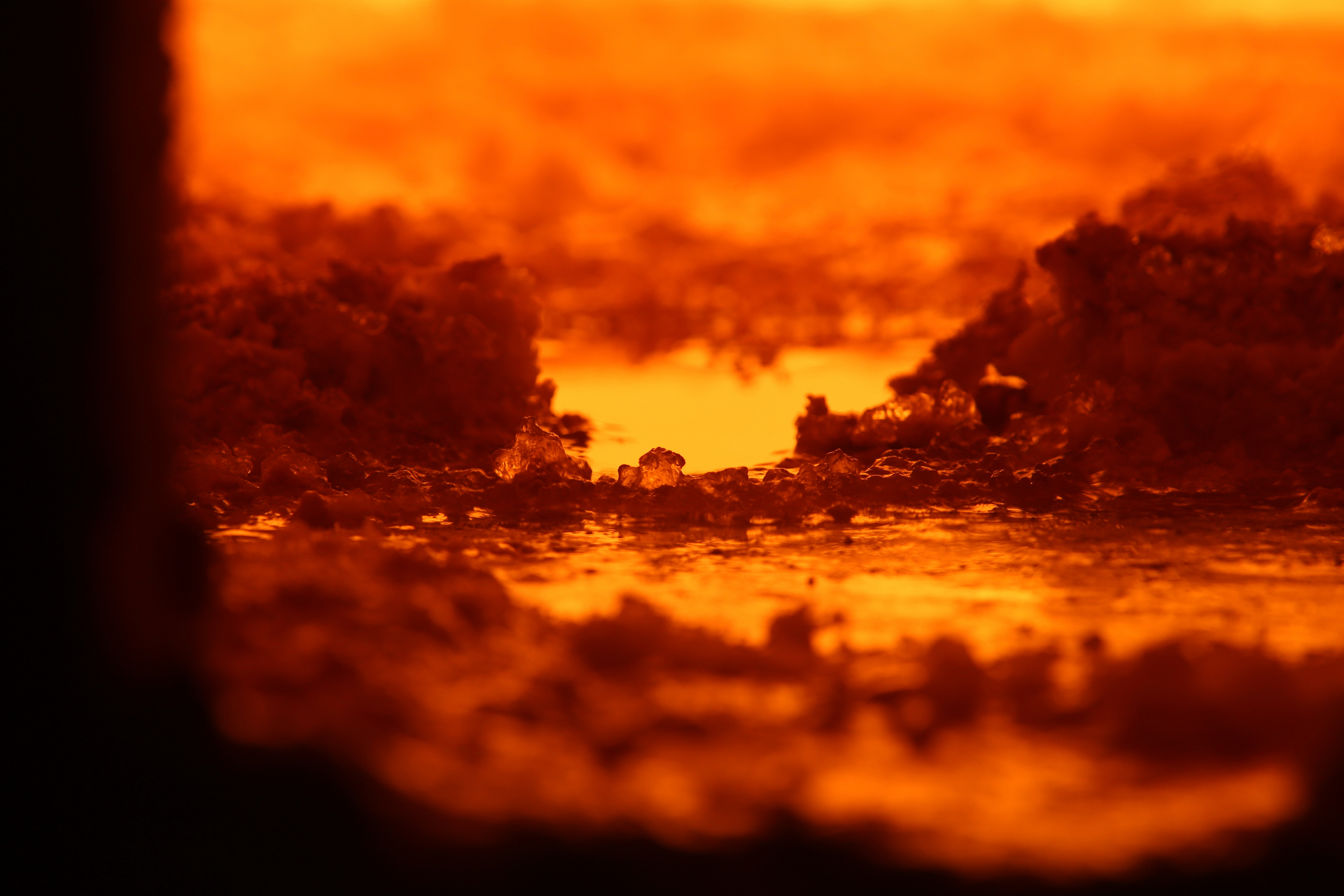

Temperaturen von bis zu 1.700 Grad Celsius sind erforderlich, um Spezialglas in großen mit Gas, Strom oder Öl beheizten Wannen zu schmelzen. Dr. Frank Heinricht, Vorstandvorsitzender von SCHOTT, spricht im Interview über das Potenzial eines innovativen und in EniGlas entwickelten Schmelzkonzeptes.

Herr Dr. Heinricht, welche Ergebnisse konnten Sie im Forschungsvorhaben EniGlas erzielen?

Das Projekt ist darauf ausgerichtet, neue Lösungen zur Effizienzsteigerung im Schmelzprozess von Spezialgläsern zu erforschen. Die wichtigste Erkenntnis unserer Entwicklungsarbeit in einer labortechnischen Pilotanlage ist, dass man zur weiteren Reduzierung des Energieverbrauchs den heute im Wesentlichen in einem durchgängigen Schmelzwannenbecken ablaufenden Prozess in möglichst unabhängige Teilschritte zerlegen und dann bei jedem Teilschritt den Energieeintrag individuell optimieren müsste.

Sind die Ergebnisse aus EniGlas auf andere Glasprozesse übertragbar?

Wir gehen davon aus, dass die Erkenntnisse aus EniGlas auch auf die Herstellung von Kalk-Natron-Gläsern, also Massengläsern der Hohl- und Flachglasindustrie, übertragbar sein werden. Dort sind zwar niedrigere Schmelztemperaturen erforderlich, aber die wichtigsten Einflussfaktoren sind mit der Spezialglasherstellung identisch. Dies sind die Viskosität der Schmelze und die Fähigkeit, über Läutermittel und Prozessführung die Glasqualität gezielt einzustellen.

Inwiefern könnten diese Ergebnisse die Prozesse in der Glasindustrie komplett verändern?

Bei EniGlas steht die verstärkte Nutzung elektrischer Energie im Fokus - in einer vorhandenen Technologie wohlgemerkt. Insofern ist das ein durchaus wichtiger Schritt zur weiteren Effizienzsteigerung und damit zur Reduzierung von CO2-Emissionen. Für eine am Ende klimaneutrale Glasproduktion reicht das aber nicht aus. Dafür müssen neue Technologien entwickelt werden, bei denen wir nicht mehr auf fossile Energiequellen angewiesen sind. Die Entwicklung solch neuer Produktionsprozesse und ihre Einführung im großen Maßstab dauert allerdings lange und ist mit einem enormen finanziellen und technischen Aufwand verbunden. Dabei ist eines klar: Wir müssen immer die Wirtschaftlichkeit im Auge behalten.

Wie kann die Glasindustrie die Schmelztechnologien im Sinne der Nachhaltigkeit verbessern und welche Rahmenbedingungen braucht sie dazu?

Um die CO2-Emissionen in der Glasproduktion Schritt für Schritt zu reduzieren, müssen wir drei Stoßrichtungen verfolgen: Erstens die weitere Verbesserung der Energieeffizienz bei bestehenden Technologien, auf die wir kurz- bis mittelfristig noch nicht verzichten können. Zweitens die Entwicklung neuer Schmelztechnologien, bei denen langfristig Erdgas und Erdöl als Brennstoffe zur Beheizung der Schmelzwannen ersetzt werden, zum Beispiel durch Wasserstoff. Dazu braucht es entsprechende Entwicklungs- und Investitionsförderprogramme. Und drittens gilt es, bei der Nutzung von elektrischer Energie auf 100 Prozent Strom aus Erneuerbaren Energien umzustellen. Deshalb müssen der Anteil von Solar- und Windenergie sowie Wasserkraft am Strommix weiter steigen, die Stromnetze ausgebaut und Grünstrom deutlich günstiger werden.

Das Interview führte Annika Zeitler, Wissenschaftsjournalistin beim Projektträger Jülich.